金屬制品在我們的生產生活中無處不在,從精密的機械零件到日常的餐具、建筑構件,其性能與外觀在很大程度上取決于其表面加工工藝。表面處理不僅能提升金屬的耐腐蝕性、耐磨性、硬度等物理化學性能,還能極大地改善其外觀質感,滿足不同的功能與審美需求。以下是金屬制品領域幾種常用且重要的表面加工工藝。

1. 機械表面處理

這類工藝主要通過物理方法改變金屬表面形態或清潔表面。

- 拋光與研磨:利用機械、化學或電化學作用,使工件表面粗糙度降低,獲得光亮、平整表面。常見有機械拋光、電解拋光等,廣泛用于不銹鋼制品、裝飾件等。

- 噴砂/拋丸:利用高速砂流或鋼丸沖擊工件表面,進行清理、毛化或強化。能有效去除氧化皮、銹跡,增加表面附著力,常作為涂裝前處理。

- 拉絲:通過研磨在金屬表面形成線紋,營造出細膩的亞光質感,常見于電子產品外殼、電梯裝潢板等。

2. 化學表面處理

通過化學試劑與金屬表面發生反應形成保護層或轉換層。

- 陽極氧化:主要用于鋁及鋁合金。在電解液中,鋁件作為陽極,表面生成一層致密、多孔的氧化鋁膜。該膜硬度高、耐蝕性好,且可吸附染料呈現各種顏色,廣泛應用于建筑型材、消費電子等領域。

- 鈍化:主要針對不銹鋼、銅等。使用酸性氧化劑在金屬表面形成一層極薄的致密氧化膜,顯著提高其耐腐蝕性,是許多精密零件和醫療器械的必備后處理工序。

- 化學鍍:在無外部電流作用下,通過溶液中還原劑在催化表面沉積金屬層(如鎳、銅)。鍍層均勻,即使復雜形狀也能完全覆蓋,常用于增強耐磨性、耐蝕性及提供焊接基底。

3. 電化學表面處理(電鍍)

利用電解原理,在工件表面沉積一層金屬或合金層。

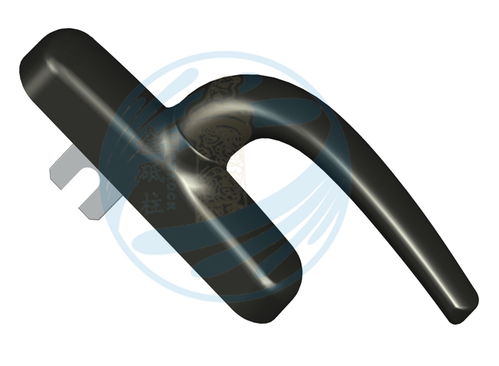

- 裝飾性電鍍:如鍍鉻、鍍金、鍍玫瑰金等,能賦予金屬制品亮麗的外觀、高光澤度和一定的耐磨性,常見于衛浴五金、首飾、汽車裝飾件。

- 功能性電鍍:如鍍鋅(防銹)、鍍硬鉻(高耐磨)、鍍鎳(耐腐蝕并作為中間層)。電鍍層能有效隔離基體與腐蝕環境,延長工件壽命。

4. 涂層覆蓋技術

在金屬表面涂覆或形成一層非金屬保護層。

- 噴涂:包括液體噴涂和粉末噴涂。粉末噴涂(噴塑)環保高效,涂層堅固耐用,顏色選擇多,廣泛應用于機箱、家電、戶外設施。氟碳噴涂耐候性極佳,常用于建筑幕墻鋁板。

- 電泳涂裝:將工件浸入電泳漆液中,通直流電使漆粒子沉積在表面,形成均勻、附著力極強的涂層,防腐性能優秀,常用于汽車車身、五金件。

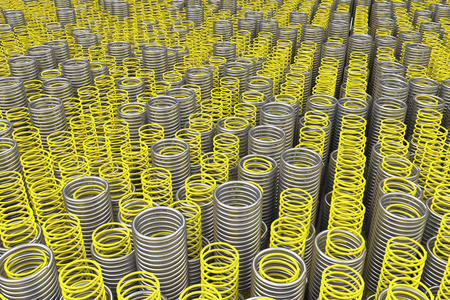

- 達克羅(鋅鉻涂層):一種無公害的防腐蝕涂層技術,通過浸涂或噴涂并烘烤,形成以鋅片、鉻酸為主要成分的涂層,具有極高的耐蝕性(是鍍鋅的7-10倍),無氫脆,廣泛用于汽車、緊固件、軌道交通。

5. 熱處理與表面硬化

通過改變表層組織結構來提升性能。

- 表面淬火:如感應淬火、火焰淬火,使工件表層快速加熱并淬火,獲得高硬度的馬氏體組織,心部保持韌性,用于齒輪、軸類等需耐磨的零件。

- 滲氮/氮碳共滲:在含氮介質中加熱,使氮原子滲入鋼件表面,形成高硬度、高耐磨、高疲勞強度的化合物層,處理溫度低,變形小,常用于模具、精密傳動件。

- PVD/CVD涂層:物理/化學氣相沉積。在真空環境中,在工件表面沉積幾微米厚的超硬涂層(如TiN氮化鈦、類金剛石DLC)。這些涂層硬度極高、摩擦系數低,顯著提升工具、模具、高端零件的使用壽命和性能。

****

金屬表面加工工藝的選擇是一個綜合考量過程,需要根據基材類型、產品用途(防腐、裝飾、耐磨、絕緣等)、使用環境、成本預算以及環保要求等因素來決定。實踐中,常常會將多種工藝組合使用(如先磷化后噴粉,或先電鍍再涂裝),以達到最佳的綜合效果。隨著科技發展,激光表面處理、等離子處理等新技術也不斷涌現,為金屬制品賦予了更卓越的性能和更豐富的表現力。